Limpeza de aço e tecnologias de aço limpas

Limpeza de aço e tecnologias de aço limpas

A limpeza do aço é um fator

importante que decide a qualidade do aço. Pode ter uma influência notável

nas propriedades do aço, como resistência à tração, formabilidade, tenacidade,

soldabilidade, resistência a trincas, resistência à corrosão e resistência à

fadiga, etc. A demanda por melhores propriedades mecânicas dos aços dos

consumidores de aço exortou o aço. produtores para melhorar a limpeza do aço.

No ambiente atual, a melhoria da

limpeza do aço tornou-se uma necessidade para a indústria siderúrgica. Orientou

o desenvolvimento dos processos siderúrgicos secundários. A força motriz

por trás desses desenvolvimentos foi permitir novos aços que podem tolerar

aplicações altamente exigentes, como componentes de transmissão para a

indústria automotiva e peças e tubos de construção para ambientes agressivos e

corrosivos.

Aços limpos referem-se aos aços

livres de inclusões. As inclusões são partículas não metálicas

incorporadas na matriz de aço. Além de reduzir as inclusões de óxidos não

metálicos e controlar sua morfologia, composição e distribuição de tamanhos, os

aços limpos requerem a redução de outros elementos de impurezas residuais, como

fósforo (P), enxofre (S), oxigênio total (O2), nitrogênio ( N2), hidrogênio

(H2), também às vezes carbono (C), e oligoelementos como arsênico (As), estanho

(Sn), antimônio (Sb), selênio (Se), cobre (Cu), chumbo (Pb), e bismuto (Bi). Esses

elementos de impureza variam com os diferentes graus de aço. Alguns

elementos são prejudiciais a certos tipos de aço, mas podem ser menos

prejudiciais ou até úteis a outros tipos de aço. Em outras palavras, os

elementos de controle são diferentes para diferentes requisitos de desempenho

necessários do aço.

Para obter uma limpeza satisfatória do aço, é necessário

controlar e melhorar uma ampla gama de práticas operacionais ao longo dos

processos siderúrgicos. Isso inclui (i) adições de agentes desoxidantes e

ligas de ferro, (ii) tratamentos metalúrgicos secundários e (iii) sistemas de

cobertura e práticas de fundição.

História do desenvolvimento de aço limpo

O termo 'aço limpo' foi cunhado

em meados do século XX. Foi nessa época que a produção de aço começou a

aumentar globalmente. Naquele momento, entendeu-se que a qualidade do aço

também deveria ser considerada uma questão especial e importante. Os

avanços na fabricação de aço desde então resultaram no desenvolvimento de

muitos tipos de aço com nível muito baixo de impurezas. Nos últimos anos,

novos aços 'limpos e ultra limpos' foram desenvolvidos e comercializados para

atender aos requisitos de qualidade atuais e futuros exigidos pela indústria

consumidora de aço. A limpeza do aço também melhorou significativamente as

propriedades mecânicas (como resistência à fadiga e resistência ao impacto) e à

resistência à corrosão dos aços.

O conceito de limpeza nasceu

inicialmente da observação, sob o microscópio óptico de inclusões não metálicas

(MNI), pela disciplina recém-nascida de metalografia em meados do século XX. A

limpeza foi avaliada em relação às imagens padrão de campos microscópicos, onde

a geometria (forma e tamanho) e a distribuição das MNI foram diferenciadas em

relação a vários tipos de imagens. O observador treinado havia

estabelecido que algumas formas eram aceitáveis em alguns tipos de aço e que

inclusões menores geralmente eram mais aceitáveis que as maiores. Embora

a composição das inclusões não estivesse disponível até então, o observador

havia estabelecido uma correspondência entre os graus e a composição de

inclusão pelas famílias (sulfetos, silicatos, aluminatos, alumina e inclusões

compostas) com base no teor de S e na história de desoxidação do aço.

Esses métodos desenvolvidos no

século 20 foram logo padronizados. Eles anteciparam o uso geral dos

processos siderúrgicos secundários e a fundição contínua dos aços. O

desenvolvimento do conceito de limpeza continuou explorando várias questões em

paralelo, relacionadas à química física da siderurgia, ao desenvolvimento de

novos reatores de processo e a soluções novas e inovadoras para controlar a

composição, forma, tamanho e distribuição das inclusões que as horas extras se

tornaram o rotinas da prática siderúrgica. Uma visão moderna de limpeza

emergiu desse esforço de construção de conceito feito nos primeiros 30 anos a

40 anos. Além disso, o assunto da limpeza do aço atingiu um certo grau de

maturidade agora,

Inclusões não metálicas

As MNI são constituídas por fases

vitrocerâmicas embutidas na matriz de aço. A presença de MNI no aço é a

principal razão que afeta a limpeza do aço. As MNI nos aços vêm de várias

fontes, incluindo as seguintes.

Produtos de desoxidação - Exemplo dessa inclusão são as inclusões de

alumina (Al2O3), que causam a maioria das inclusões indígenas em aço com baixo

teor de alumínio (Al) morto (LCAK). Essas inclusões são geradas pela

reação entre o O2 dissolvido e o agente desoxidante adicionado, como Al. As

inclusões de Al2O3 são dendríticas quando formadas em um ambiente com alto teor

de O2 ou podem resultar da colisão de partículas menores.

Produtos de reoxidação - Exemplo dessa inclusão é a inclusão de Al2O3

gerada quando (i) o Al remanescente no aço líquido é oxidado por FeO na escória,

ou (ii) pela exposição do aço líquido à atmosfera.

Armadilha de escória - A armadilha

de escória ocorre quando os fluxos metalúrgicos são arrastados

durante a transferência entre os navios siderúrgicos. O aprisionamento de

escória forma inclusões líquidas geralmente esféricas.

Inclusões exógenas - essas inclusões são de outras fontes, como sujeira solta,

tijolos refratários quebrados e partículas de revestimento refratário. Eles

são geralmente grandes e de forma irregular. Eles podem atuar como locais

para nucleação heterogênea de Al2O3.

Inclusões de reações químicas - Essas inclusões são os produtos da modificação de

inclusão quando o tratamento com Ca (cálcio) é realizado incorretamente.

A distribuição do tamanho da

inclusão é muito importante, pois as inclusões grandes são as mais prejudiciais

às propriedades mecânicas do aço. Um kg de aço LCAK normalmente contém

10.000.000 a 1.000.000.000 de inclusões, incluindo apenas 400 inclusões de

tamanho 80 a 130 mícrons, dez inclusões de tamanho 130 a 200 mícrones e menos

de uma inclusão de 200 a 270 mícrones. Obviamente, é muito difícil

detectar as raras inclusões grandes. Embora as inclusões grandes sejam

muito menores que as pequenas, sua fração de volume total pode ser grande. Às

vezes, um defeito catastrófico é causado por apenas uma grande inclusão em todo

o calor do aço. Assim, o aço limpo envolve não apenas controlar o conteúdo

médio de inclusão no aço, mas também evitar inclusões maiores que o tamanho

crítico prejudicial ao produto.

As MNIs constituem uma nuvem de

fases dispersas na matriz de aço e definidas por um conjunto multidimensional

de parâmetros, incluindo composição, forma, tamanho e distribuição. Essa

descrição completa normalmente não está prontamente disponível e um dos

principais problemas relacionados à avaliação da limpeza é observar amostras

representativas para estimar esses parâmetros com uma precisão e

representatividade razoáveis. Uma dificuldade está relacionada a grandes

inclusões (de tamanho 100 mícrons ou mais), que são muito raras e, portanto,

difíceis de ver, a menos que amostras de tamanho muito grande sejam analisadas.

Outra questão se deve ao fato de

a população das MNI depender do tempo (na linha do tempo do processo da

fundição de aço) e da temperatura. Assim, uma amostra de concha, coletada

e analisada com cuidado e delicadeza, pode fornecer uma estimativa

razoavelmente boa da limpeza de vez em quando, mas pode quase não ter nenhuma

conexão com a limpeza do aço sólido. Portanto, é necessário avaliar quando

uma amostra representativa de aço líquido deve ser coletada para avaliar a

composição do aço e a limpeza da MNI.

Tipos de inclusões não metálicas

Com base em seu tamanho, as

inclusões são microinclusões (tamanho de 1 mícron a 100 mícrons) ou

macroinclusões (tamanho maior que 100 mícrons). Macroinclusões são

prejudiciais. As microinclusões são benéficas, pois restringem o

crescimento dos grãos, aumentam a resistência e a dureza do rendimento. As

microinclusões atuam como núcleos para a precipitação de carbonetos e nitretos. É

necessário remover macro inclusões. As microinclusões podem ser usadas

para aumentar o reforço, dispersando-as uniformemente na matriz.

De acordo com uma classificação tradicional, existem dois tipos principais de MNI em função de sua origem. Eles são (i) inclusão endógena e (ii) inclusão exógena (Fig. 1).

Fig 1 Inclusões endógenas e exógenas

O endógeno é a microinclusão

formada pelos efeitos físico-químicos que ocorrem durante o processo de fusão e

solidificação. A inclusão endógena é formada por precipitação na fase líquida

devido à diminuição da solubilidade das espécies químicas contidas nos aços. Também

pode ser formado a partir do O2 e S remanescentes após o processo de

desoxidação e dessulfuração ou por reoxidação (Fig. 1a e 1b). Esta classe

de MNI não pode ser completamente eliminada do aço, mas a diminuição de sua

fração de volume e do tamanho médio deve ser controlada sob rigoroso controle,

a fim de evitar a ativação de fenômenos prejudiciais.

Pelo contrário, a inclusão

exógena é a macroinclusão, devido à conseqüência do aprisionamento de materiais

não metálicos provenientes de escória, fragmentos refratários ou de pós

ascendentes e de cobertura utilizados para proteger o aço e evitar a aderência

durante a fundição (Fig. 1c ) A MNI pertencente a esta classe pode ser

caracterizada por um tamanho grande e sua origem não pode ser imediatamente

reconhecida, embora sua presença possa comprometer fortemente a solidez

microestrutural dos aços e a confiabilidade mecânica associada.

As MNI têm uma forte influência

na qualidade e no desempenho dos aços. Essas inclusões são principalmente

compostos químicos de metais como ferro (Fe), manganês (Mn), Al, silício (Si) e

Ca etc. com os não metais, como O2, S, N2, C e H2.

Vários tipos de MNIs são (i)

óxidos como FeO, Al2O3, SiO2, MnO, Al2O3.SiO2, FeO.Al2O3, MgO.Al2O3 e MnO.SiO2

etc. (ii) sulfetos como FeS, CaS, MnS, MgS, Ce2S3, (iii) nitiretos como TiN

(nitretos de titânio), AlN, VN (nitreto de vanádio) e BN (nitreto de boro)

etc., (iv) oxissulfetos como MnS.MnO e Al2O3.CaS etc., (v) carbonitretos tais

como carbonitretos de titânio (Ti), vanádio (V) e nióbio (Nb) etc., e (vi)

fosfetos como Fe3P, Fe2P, Mn5P2. A ferramenta fundamental para a descrição

da composição química dos MNI dos óxidos é o diagrama de fase ternário

(CaO-SiO2-Al2O3), porque este é o principal sistema que rege a formação desses

compostos não metálicos. Essa classe de MNI é formada pelos elementos

desoxidantes adicionados ao aço fundido para remover o teor de O2.

Com base no conteúdo

mineralógico, as inclusões de O2 são classificadas como (i) óxidos livres, como

FeO, MnO, Cr2O3 (óxido de cromo), SiO2 e Al2O3 etc., (ii) espinélio, como

ferritas, cromitos e aluminatos, e ( iii) silicatos como SiO2 com uma mistura

de óxidos de Fe, Mn, Cr (cromo), Al (alumínio) e W (tungstênio), bem como

silicatos cristalinos.

Outra classificação dos MNI é

pela estabilidade. As MNI são bastante estáveis ou instáveis. As

inclusões instáveis são sulfuretos de Fe e Mn, bem como alguns óxidos livres.

De acordo com a morfologia das

inclusões, as inclusões podem ter (i) forma globular, (ii) forma plaquetária ou

(iii) forma poliédrica. A forma globular das inclusões é desejável. Certas

inclusões como MnS, oxi-sulfuretos, aluminatos de ferro e silicatos são

globulares. A forma plaquetária das inclusões é indesejável. Aços

desoxidados com Al contêm MnS na forma de filmes finos localizados ao longo dos

limites dos grãos. Inclusões com formato poliédrico não são muito

prejudiciais.

Os elementos químicos inicialmente

envolvidos na limpeza são principalmente os não metais da tabela periódica de

Mendeleev, porque apresentam maior solubilidade no aço líquido do que no

sólido. Estes são principalmente C, N2, O2, P, S, Se e H2. A esta

lista, os vizinhos metalóides da tabela, como B (boro), As, Sb e Te (telúrio)

podem ser adicionados. Alguns desses elementos são originários de

matérias-primas primárias (P, S, As, Sb) ou de metal quente do alto-forno,

enquanto a maioria dos outros é devido à contaminação pela atmosfera (O2, N2 e

H2) e pela prática operacional usada na produção de aço ou adicionada

voluntariamente (C, Se, Te e B).

Os sulfetos são frequentemente a

conseqüência do tratamento com Ca aplicado para modificar as inclusões de

óxido, mas as inclusões de CaS pouco refratárias e altamente dispersas e

finamente dispersas podem ser prejudiciais para o vazamento (entupimento dos

bicos) e o efeito prejudicial. Pelo contrário, as MNI MnS (geralmente

modificadas pela combinação com CaS) são úteis para a trabalhabilidade da

ferramenta de corte durante a usinagem do aço.

Três mecanismos principais foram

reconhecidos na origem da MNI. Esses mecanismos estão relacionados aos

efeitos prejudiciais desempenhados pelas fases não metálicas contra a matriz

metálica. Esses mecanismos consideram as MNI como (i) elementos de entalhe

que amplificam o campo de tensão em torno das MNI, (ii) tanques pressurizados

de gás que migram progressivamente para as MNI gerando um campo de tensão em

torno das MNI e (iii) fases não metálicas que geram uma tensão residual devido

aos diferentes coeficientes de expansão térmica associados à fase metálica e à

vitrocerâmica.

Métodos de avaliação da limpeza do aço

Conhecer com precisão o conteúdo

realista de inclusão no aço é vital para melhorar a qualidade do aço e também

para prever o desempenho de um componente feito do aço. Para estudar e

controlar a limpeza do aço, é essencial ter métodos precisos para sua

avaliação. A quantidade, a distribuição de tamanhos, a forma e a

composição das inclusões devem ser medidas em todas as etapas da produção de

aço. As técnicas de medição variam de métodos diretos, que são precisos,

mas dispendiosos, a métodos indiretos, que são rápidos e baratos, mas

confiáveis apenas como indicadores relativos.

Métodos diretos

Existem vários métodos diretos

para avaliar a limpeza do aço e eles estão resumidos abaixo.

Observação do microscópio metalográfico (MMO) - Este é o método tradicional no qual fatias

bidimensionais através de amostras de aço são examinadas com um microscópio

óptico e quantificadas pelo olho. Nele, os resultados são avaliados usando

gráficos como a escala de referência JK. Essa técnica é adequada apenas

para a inclusão de inclusões entre 2 e 15 mícrons e está limitada a tamanhos de

amostra muito pequenos. Este método não fornece dados sobre a composição

química das inclusões. Os problemas surgem ao interpretar fatias por meio

de inclusões complexas. Embora existam alguns métodos para relacionar

resultados bidimensionais à realidade tridimensional, isso geralmente é muito

problemático.

Análise de imagem -

é um aprimoramento do MMO, que melhora a avaliação ocular, usando a avaliação

em computador de alta velocidade de imagens de microscópio digitalizadas para

distinguir regiões escuras e claras com base em um corte na escala de cinza. Esse

método pode avaliar facilmente áreas maiores e maiores números de inclusão do

que o MMO, mas está sujeito a erros como arranhões, picadas e manchas nos NMIs.

Impressão de enxofre - Este é um método macrográfico popular e barato

que distingue macroinclusões e rachaduras gravando áreas ricas em enxofre. Está

sujeito aos mesmos problemas que outros métodos bidimensionais.

Teste de fratura azul - Historicamente, é uma técnica bem estabelecida

usada para revelar inclusões macro maiores que 0,5 mm. É realizado em uma

área de seção transversal da barra que foi endurecida, fraturada e depois

temperada em azul para aumentar a visibilidade dos defeitos.

Método de lodo (eletrólise) - Este é um método preciso, mas demorado. Uma

amostra de aço relativamente grande (200 g a 2 kg) é completamente dissolvida

em ácido clorídrico (HCl) e os NMIs que permanecem não dissolvidos são

coletados para contagem e análise posterior. Alternativamente, para

proteger inclusões de FeO, a maior parte da dissolução é realizada aplicando

corrente elétrica através da amostra de aço imersa em uma solução de FeCl2 ou

FeSO4. Este método é usado para revelar inclusões individuais e intactas.

Derretimento do feixe de elétrons (EB) - Uma amostra de aço é derretida por um feixe de

elétrons sob vácuo. As inclusões flutuam para a superfície superior e

formam uma balsa no topo da amostra fundida. O índice EB usual é a área

específica da balsa de inclusão. Um método aprimorado EB-EV (valor

extremo) foi desenvolvido para estimar a distribuição do tamanho da inclusão. Isso

é feito medindo o tamanho máximo de inclusão em vários campos da balsa e

extrapolando os resultados por toda a balsa, assumindo uma distribuição

exponencial do tamanho da inclusão.

Derretimento do cadinho frio (CC) - As inclusões são primeiro concentradas na

superfície da amostra derretida, como no derretimento EB. Após o

resfriamento, a superfície da amostra é dissolvida e as inclusões são filtradas

para fora do soluto. Este método melhora a extração de lodo.

Microscopia eletrônica de varredura (MEV) - Esse método revela claramente a morfologia

tridimensional e a composição de cada inclusão examinada. A composição é

medida com micro analisador de sonda de elétrons (EPMA). O SEM é capaz de

avaliar grandes áreas e fornece dados ricos sobre química, morfologia e tamanho

da inclusão.

Espectrometria de emissão óptica (OES) com análise de

discriminação por pulso (PDA) -

O método OES é convencionalmente usado para análise de elementos dissolvidos em

aço. Essa técnica foi aprimorada ainda mais para analisar o conteúdo total

de O2, a distribuição do tamanho da microinclusão e a composição em 10 minutos

após a coleta da amostra. Para discriminar inclusões sólidas (OES-PDA), o

registro de luz é feito na frequência da faísca de emissão. As

características elétricas são definidas para otimizar a taxa de luz entre o

sinal de fundo dos elementos dissolvidos e o sinal de perturbação devido a

heterogeneidades, como inclusões. O número de faíscas de picos Al de alta

intensidade é o índice do PDA.

Detecção de inclusão de Mannesmann por pranchas de

análise (MIDAS) - As amostras

de aço são primeiro enroladas para remover a porosidade e depois digitalizadas

por ultrassom para detectar inclusões sólidas e inclusões sólidas compostas /

poros gasosos. Este método foi recentemente redescoberto como o método de

laminação a quente por amostragem líquida (LSHP).

Analisador de tamanho de partículas por difração a laser

(LDPSA) - Esta técnica a laser

pode avaliar a distribuição de tamanho de inclusões que foram extraídas de uma

amostra de aço usando outro método, como o lodo.

Digitalização ultrassônica convencional (CUS) - Esse método pode obter distribuições de tamanho

de inclusões maiores que 20 mícrons em amostras de aço solidificado.

Varredura de amostras de cone - Nesse método, um volume de aço fundido contínuo

em forma de cone é varrido com um detector em espiral, como um sistema

ultrassônico sólido, que detecta automaticamente inclusões de superfície em

todos os locais da área da amostra, inclusive de superfície a linha central.

Decomposição térmica fracionária (FTD) - Inclusões de diferentes óxidos são seletivamente

reduzidas a diferentes temperaturas, como óxidos à base de Al2O3 de 1400 ° C a

1600 ° C ou inclusões refratárias a 1900 ° C. O conteúdo total de O2 é a soma

da Teor de O2 medido em cada etapa do aquecimento.

Espectrometria de massa por microssonda de laser (LAMMS) - Partículas individuais são irradiadas por um

feixe de laser pulsado, e a menor intensidade do laser acima de um valor limiar

de ionização é selecionada por seus padrões característicos de espectro devido

a seus estados químicos. Os picos nos espectros do LAMMS estão associados

aos elementos, com base na comparação com os resultados da amostra de

referência.

Espectroscopia de fotoelétrons de raios X (XPS) - Este método usa raios X para mapear o estado

químico de inclusões maiores que 10 mícrons.

Espectroscopia eletrônica de eixo helicoidal (AES) - Este método usa feixes de elétrons para mapear o

estado químico do método de foto espalhamento. Os sinais de foto dispersão

das inclusões (que foram extraídos de uma amostra de aço usando outro método,

como o lodo) são analisados para avaliar a distribuição do tamanho.

Analisador de limpeza de metais líquidos (LIMCA) - Este é um sensor on-line que detecta inclusões

diretamente no líquido. As partículas que fluem para este sensor através

de seu pequeno orifício são detectadas porque alteram a condutividade elétrica

através de um espaço.

Análise de contador de relé - Este método, semelhante ao LIMCA, pode

ser usado para medir a distribuição de tamanho de inclusões extraídas por lodo

e suspensas em água (inclusões maiores que submícron).

Técnicas ultrassônicas para sistemas líquidos - Este método captura as reflexões dos pulsos de

ultrassom para detectar inclusões on-line no aço líquido.

Método de teste ultrassônico imerso - É usado para testar inclusões maiores e produz

resultados impressionantes. Para testar inclusões com tamanho acima de 120

mícrons, uma única amostra de 500.000 aço cum, plano fresado paralelo e imerso

em um tanque de água é digitalizada com uma sonda de 10 MHz. Isso equivale

a 16.000 testes de fratura azul. Este teste não produz informações sobre a

composição química das inclusões, mas é uma ferramenta importante para o

processo. Para testar inclusões menores, é possível aumentar a frequência

da sonda ultrassônica para 15 MHz, 25 MHz, 50 MHz ou até mais. No entanto,

à medida que a frequência e a resolução aumentam, o tamanho do volume amostrado

diminui.

Métodos indiretos

Devido ao custo, aos requisitos

de tempo e às dificuldades de amostragem, a limpeza do aço é normalmente medida

na indústria siderúrgica, usando a captação total de O2, N2 e outros métodos

indiretos.

Medição total de O2-O O2 total no aço é a soma do O2 livre (O2 dissolvido) e

o O2 combinado como MNI. O2 livre ou O2 'ativo' pode ser medido com

relativa facilidade usando os sensores de O2. É controlado pela

termodinâmica de equilíbrio com elementos de desoxidação, como Al. Como o

O2 livre não varia muito, o O2 total é uma medida indireta razoável da

quantidade total de inclusões de óxido no aço. Devido à pequena população

de grandes inclusões no aço e ao pequeno tamanho da amostra para a medição

total de O2 (normalmente 20 g), provavelmente não há grandes inclusões na

amostra. Mesmo que uma amostra tenha uma grande inclusão, é provável que

seja descontada por causa da leitura anormalmente alta. Assim, o conteúdo

total de O2 realmente representa o nível de pequenas inclusões de óxido, mas

não as maiores. Um baixo teor total de O2, no entanto, diminui a

probabilidade de grandes inclusões de óxido. Assim, o O2 total ainda é um

índice muito importante e comum de limpeza do aço. O O2 total em aço LCAK

diminuiu constantemente com o passar dos anos, à medida que novas tecnologias

estão sendo implementadas. Por exemplo, as usinas siderúrgicas com

desgaseificação a vácuo alcançam O2 total menor (10 ppm a 30 ppm) do que as

siderúrgicas com apenas agitação a gás de concha (35 ppm a 45 ppm)). O O2

total geralmente cai após cada etapa do processamento, como na concha 40 ppm,

no tundish 25 ppm, no molde 20 ppm e no aço fundido 15 ppm. as usinas

siderúrgicas com desgaseificação a vácuo atingem menor O2 total (10 ppm a 30

ppm) do que as siderúrgicas com apenas agitação de concha (35 ppm a 45 ppm)). O

O2 total geralmente cai após cada etapa do processamento, como na concha 40

ppm, no tundish 25 ppm, no molde 20 ppm e no aço fundido 15 ppm. as usinas

siderúrgicas com desgaseificação a vácuo atingem menor O2 total (10 ppm a 30

ppm) do que as siderúrgicas com apenas agitação de concha (35 ppm a 45 ppm)). O

O2 total geralmente cai após cada etapa do processamento, como na concha 40

ppm, no tundish 25 ppm, no molde 20 ppm e no aço fundido 15 ppm.

Pick-up N2- A

diferença no conteúdo de N2 entre os navios siderúrgicos (especialmente conchas

e tundish) é um indicador do ar arrastado durante as operações de

transferência. Após a desoxidação, o baixo teor de O2 dissolvido do aço

permite a rápida absorção do ar. A captação de N2 serve, portanto, como

uma medida indireta bruta do O2 total, limpeza do aço e problemas de qualidade

das inclusões de reoxidação. Com a implementação de novas tecnologias e

operação aprimorada, a pick-up N2 faleceu ao longo dos anos. Normalmente,

a coleta de N2 pode ser controlada de 1 ppm a 3 ppm da concha ao molde. Com

operações de transferência ideais para diminuir a entrada de ar, a captação de

N2 pode ser reduzida durante a moldagem em estado estacionário para menos de 1

ppm. O nível de N2 no aço LCAK é geralmente controlado entre 30 ppm e 40

ppm na maioria das plantas de aço.

Medição de perda de Al dissolvido - Para aços LCAK, a perda de Al também indica que

ocorreu reoxidação. No entanto, essa é uma medida menos precisa que a

retirada de N2, já que o Al também pode ser reoxidado pela escória.

Medição da composição da escória - A análise da evolução da composição da escória antes

e depois das operações pode ser interpretada para estimar a absorção da

inclusão na escória. Além disso, o arrastamento de escória de um vaso

específico pode ser determinado combinando elementos-traço nas composições de

escória e inclusão.

Entupimento do bocal de entrada submerso (SEN) - A vida útil curta do SEN devido ao entupimento

geralmente é um indicador de baixo nível de limpeza do aço. Sabe-se que

pequenas inclusões de Al2O3 no aço LCAK causam entupimento dos bicos. Portanto,

a frequência de entupimento de SEN é outro método bruto para avaliar a limpeza

do aço.

Assim, percebe-se que não existe

uma técnica ideal para avaliar a limpeza do aço. Algumas técnicas são

melhores para o monitoramento da qualidade, enquanto outras são melhores do

ponto de vista da investigação de problemas. Portanto, é necessário

combinar vários métodos para fornecer uma avaliação mais precisa da limpeza do

aço em uma planta de aço. A quantificação confiável de inclusões tornou

possível o desenvolvimento de uma nova geração de aços limpos.

Tecnologias e práticas operacionais para aços limpos

A fabricação de aço secundária

tornou-se uma ferramenta aceita para gerenciar a limpeza do aço, pois

possibilita não apenas adições ao aço líquido em condições controladas, mas

também contribui para agitação cuidadosa de escória de metal, redução de

escória, redução de temperatura, inclusão de coalescência e eliminação por

flutuação e aprisionamento no controle de escória e composição, desgaseificação

a vácuo e, às vezes, desoxidação por C etc. As funções necessárias para aços de

engenharia ficaram disponíveis para os produtores de aço e um subconjunto deles

está sendo usado para todos os tipos de aço e isso fez a distinção entre

qualidade comercial e aços especiais um pouco turva.

Uma característica importante da

siderurgia secundária e da fundição contínua é que as funções metalúrgicas se

espalham no espaço ao longo da linha de equipamentos, implantadas em uma escala

de tempo e, portanto, podem ser padronizadas, às vezes automatizadas e melhor

controladas. Por outro lado, as fontes de contaminação se multiplicaram,

mas também podem ser melhor controladas. A concha para afundar (bico da

concha, porta deslizante e proteção de gás da corrente da concha etc.), afundar

(pó, açudes, represas e defletores e elementos borbulhantes etc.), afundar para

moldar (bico, comporta ou haste deslizante, submersa bocal e borbulhamento de

gás, etc.), mofo (pó do molde, controle de nível de molde e geometria do bocal

submerso etc.), fundição contínua em si (reta, molde curvo, molde reto e

curvado, agitação eletromagnética, freio eletromagnético, moldes

transversais de rodízios finos de placas, etc.), todos se tornaram parte da

cadeia do processo e se transformaram em verdadeiros reatores metalúrgicos. A

expressão 'metalurgia tundish' tornou-se comum e a máquina de lingotamento

contínuo, especialmente seu molde, também atua como um reator metalúrgico, onde

o destino das MNI continua sendo decidido.

Esse grande número de tecnologias

e práticas operacionais ao longo dos processos secundários de produção de aço

para melhorar a limpeza do aço inclui o tempo e o local das adições dos agentes

desoxidantes e ligas de ferro, a extensão e a sequência dos processos

secundários de produção de aço, operações de agitação e transferência ,

sistemas de cobertura, geometria e práticas tundish, capacidade de absorção dos

vários fluxos metalúrgicos e práticas de fundição.

A formação e o controle da

composição química das MNI envolvem as diferentes etapas dos processos de

produção e os sistemas industriais pelos quais são realizadas. O processo

de produção deve ser cuidadosamente implementado em cada etapa para evitar

problemas relacionados a (i) dificuldades durante a operação de fundição

associadas ao entupimento do bico entre o tundish e o molde (processo de

fundição contínua) e entre a concha e a coluna de fundição (processo de

lingotamento) e (ii) efeito prejudicial nas propriedades mecânicas do aço.

No final da produção de aço no

BOF (forno básico de oxigênio) ou no EAF (forno elétrico a arco), o O2 está em

equilíbrio com C, o que significa níveis muito altos para graus de aço C baixos

(1250 ppm O2 para 0,02% C). Se o aço é simplesmente solidificar como tal,

a eutética de Fe, S e O2 precipita nos interdendríticos, enquanto uma forte

desoxidação de C ocorre nos estágios iniciais da solidificação, produzindo aços

de desbaste, cheios de bolhas perto da superfície. O aço resultante, além

de ser poroso, é quebradiço durante a operação de laminação a quente ou

forjamento a quente e uso subsequente à temperatura ambiente.

Para evitar a precipitação de

eutéticos de ferro O2 e S, agentes de desoxidação (C, especialmente sob pressão

reduzida, Mn, Si, Al, Ca e Ti etc.) e agentes dessulfurantes (Mn e Ca) são

introduzidos no processo para promover novos equilíbrios pelos quais as

terceiras fases precipitam e o rimming é totalmente evitado. As terceiras

fases constituem os MNI endógenos (óxidos, nitretos, carbonetos, sulfuretos e

fosforetos etc.) que são criados inicialmente no aço líquido, geralmente na

concha. Esses equilíbrios podem ser implementados adicionando agentes

desoxidantes ao aço líquido por adições a granel ou injeção de arame ou

garantindo que o metal líquido esteja em equilíbrio com uma escória metalúrgica

ativa da composição adequada.

As MNIs da população mudam o

tempo todo, uma vez que as inclusões existentes coalescem, flutuam e são

finalmente adsorvidas em uma escória ou em um simples pó ou fluxo de cobertura,

por agregação contra refratários na concha, nos bicos injetores ou internos que

alguns deles (sólidos inclusões não metálicas, como Al2O3 ou espinélio) tendem

a entupir. O aço e a escória também mudam e as inclusões mantêm uma

conexão complexa com eles, em equilíbrio, se o tempo permitir, ou fora dele. A

evolução do gás na frente da solidificação ainda pode ocorrer se N2 e H2 não

forem adequadamente controlados. Aparecem mais inclusões, desde que a

temperatura caia, o que geralmente significa mais precipitação ou iniciação da

solidificação, ou o O2 penetra no sistema (reoxidação), da escória, dos

refratários e da atmosfera nas junções refratárias (portões deslizantes,

montagem de bocal submerso, e entre os refratários etc.) ou porque a

escória ou os refratários geram novas inclusões ou liberam inclusões capturadas

anteriormente. Este último é conhecido como MNI exógeno. Obviamente,

a tendência é geralmente melhorar a limpeza, com todos esses mecanismos sendo

analisados profundamente para encontrar medidas preventivas.

Um ponto importante em relação à

reoxidação é que o fenômeno não ocorre em equilíbrio termodinâmico, mas gera

óxidos de qualquer elemento que atenda ao O2 recebido, gerando mais

frequentemente óxidos de Fe. Fora do equilíbrio no aço líquido desoxidado,

esses óxidos posteriormente revertem para os MNIs de equilíbrio, se o tempo

permitir.

A distinção entre MNI endógenos e

exógenos é, no entanto, um tanto ad-hoc, pois a desoxidação ou reoxidação são

na verdade parte integrante do processo total da siderurgia e ambas resultam da

tecnologia implementada para produzir aço. Como exemplo, a desoxidação não

ocorre no interior do aço líquido, mas na interface do agente desoxidante

injetado.

As MNIs são grandes o suficiente

para interagir com a matriz metálica como descontinuidades mecânicas,

basicamente como buracos. Existem outras terceiras fases no aço de

dimensões muito menores chamadas precipitadas, que interagem com a matriz como

a escala de deslocamentos ou mesmo em escala atômica. Os precipitados,

normalmente carbonetos ou nitretos, constituem as principais características da

microliga de aços ou de ligas mais substanciais, como nos aços para ferramentas

ou nos aços inoxidáveis.

As operações de refino e fundição

contínua de aço têm efeitos importantes na melhoria da limpeza do aço. Um

estudo sistemático de remoção de inclusão realizado em uma planta de aço

indicou que o tratamento da concha reduz inclusões em cerca de 65% a 75%, o tundish

remove inclusões em cerca de 20% a 25%, embora a reoxidação às vezes possa

ocorrer e o molde remove inclusões em torno de 5% a 10% do total de inclusões.

Operações de concha

O conteúdo da torneira O2 é

medido durante a rosqueamento do aço líquido na concha ou antes da adição dos

agentes desoxidantes. O valor geralmente é alto. Varia em uma ampla

faixa (250 ppm a 1200 ppm), dependendo da prática principal da fabricação de

aço. As adições de Al, quando usadas para desoxidar o aço, criam

quantidades maiores de Al2O3. Isso sugere que uma limitação no teor de O2

da torneira deve ser imposta para as classes de aço limpas. No entanto,

não há correlação entre a prática do forno e a limpeza do aço, pois cerca de

85% dos aglomerados de Al2O3 formados após grandes adições de Al flutuam para a

escória da concha e os demais aglomerados são menores que 30 mícrons. Naturalmente,

a decisão de ignorar a torneira O2 depende do tempo disponível para incluir

inclusões e da disponibilidade de refino de conchas, o que pode remover a

maioria das inclusões geradas.

FeO e MnO na escória - Uma fonte importante de reoxidação é a escória de

transição do conversor para a concha, que contém um alto teor de FeO e MnO. Estes

óxidos reagem com o Al dissolvido para gerar Al2O3 em aço líquido, devido à

forte termodinâmica favorável das reações 3FeO (l) + 2Al = Al2O3 + 3Fe (l) e

3MnO + 2Al = Al2O3 + 3Mn (l). Quanto maior o teor de FeO e MnO na escória

da concha, maior o potencial de reoxidação e a geração correspondente das

inclusões de Al2O3. Muitas lascas no produto final foram atribuídas à

reoxidação que se originou do FeO na escória da concha.

Muitas contramedidas podem ser

adaptadas para reduzir a contaminação por FeO e MnO. Essas contramedidas

são (i) minimizar a transferência de escória do conversor para a concha durante

a rosqueamento, (ii) aumentar a abertura de mira C, (iii) evitar os reblows,

minimizando assim o teor de O2 dissolvido no aço e reduzir a quantidade de FeO

em a escória do forno; (iv) o uso de uma sub-lança na BOF reduz

substancialmente a frequência dos re-flows; (v) o uso de uma rolha mecânica

eficiente de escória, como uma bola de escória (que flutua no aço e afunda na

escória), e (vi) usando outros sensores que estão disponíveis como alternativa. Uma

camada espessa de escória de concha após a perfuração sugere problemas de

transferência de escória alta. Em algumas plantas, a escória da concha

para graus críticos é desnatada mecanicamente no forno da concha até uma

espessura na faixa de 25 mm a 40 mm.

Tratamento de redução de escória de concha - Verificou-se que a minimização da transferência

de escória, juntamente com a adição de uma escória de concha básica e

revestimento básico para diminuir a escória de concha para menos de 1% a 2% de

FeO + MnO, pode reduzir o conteúdo total de O2 para 10 ppm para aço LCAK. Outra

maneira de diminuir o teor de FeO + MnO da escória da concha é adicionar um

condicionador de escória (ou seja, tratamento de redução ou desoxidação da

escória), que é uma mistura de Al e cal ou calcário queimado. Há uma queda

no teor de FeO + MnO após o tratamento de redução de escória de concha. Em

média, esse tratamento reduz o nível de FeO + MnO para menos de 5%. Isso

resulta em melhoria acentuada da limpeza da bobina.

Efeito do tratamento a vácuo e da agitação da concha- O tratamento a vácuo de aço líquido começou com a

produção de aços de engenharia para os setores automotivo, de energia e

aeronaves, com o objetivo de aumentar a confiabilidade e a vida útil das peças

mecânicas de veículos ou reatores nucleares. A principal necessidade é

controlar o nível de H2 no aço líquido (para menos de 1 ppm em um aço C), a fim

de evitar sua partida na solidificação e seu aprisionamento no sólido, o que

leva a sérios defeitos de integridade durante o uso do aço parte. O uso do

vácuo, que remove o H2 diretamente, surgiu nas oficinas de aço, usando várias

tecnologias como desgaseificação de tanques, desgaseificação de corrente e

processos de desgaseificação de conchas DH e RH (Rheinstahl Heraeus). A

desgaseificação a vácuo, além de reduzir as inclusões não metálicas, também

permite outros benefícios, como (i) desoxidação de C,

A agitação da concha e os

processos de desgaseificação da concha promovem muito o crescimento e a remoção

da inclusão. O efeito dos tratamentos a vácuo nos níveis de inclusão do

aço fundido mostra a melhoria da limpeza do aço sobre a agitação do argônio

(Ar) na concha. O benefício pronunciado da injeção de pó à base de Ca é

devido ao seu maior poder de agitação, além de seu efeito primário de

desoxidação e inclusões de liquefação. A desgaseificação a vácuo e o

tratamento com Ca juntos podem reduzir o nível total de O2 para 15 ppm.

No entanto, a agitação excessiva

é prejudicial, uma vez que a circulação ascendente do aço sobre a camada de

escória pode expor uma região "ocular" da superfície do aço à

reoxidação, bem como devido à erosão refratária. Tempo de agitação

suficiente (mais de 10 minutos) após a adição de ligas de ferro também é

importante, para permitir que as inclusões de Al2O3 circulem até a escória e

sejam removidas. Em algumas plantas, a prática de agitar primeiro

vigorosamente para incentivar a colisão de pequenas inclusões em grandes,

seguida de uma "agitação final" que recircula lentamente o aço para

facilitar a remoção de inclusões na escória, minimizando a geração de mais

grandes inclusões por meio de colisões.

Operação Tundish

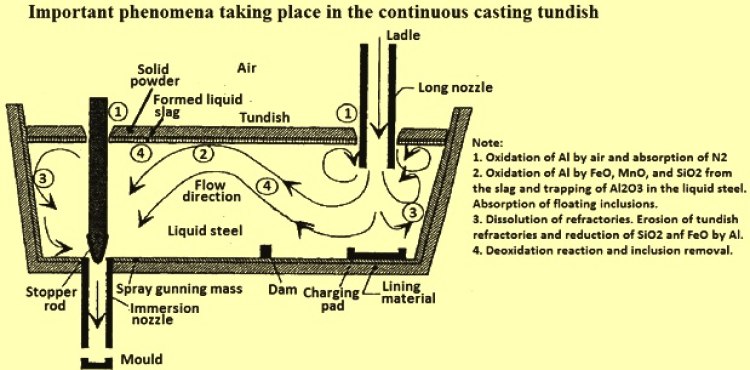

Os fenômenos importantes que estão ocorrendo no tundish são mostrados na Figura 2. Os fatores que afetam a limpeza do aço são (i) transições de fundição, (ii) revestimento refratário de tundish, (iii) fluxo de tundish, (iii) fluxo de tundish, (iv) agitação de gás e (v) controle de fluxo tundish.

Fig 2 Fenômenos importantes que ocorrem no processo de

fundição contínua

Transições de fundição - As transições

de fundição ocorrem no início da fundição, durante trocas de

conchas e alterações SEN (bocal de entrada submerso) e no final da sequência de

fundição. As inclusões são frequentemente geradas durante as transições e

podem continuar por muito tempo, portanto contaminar uma grande quantidade de

aço. Durante esses períodos instáveis de fundição, é mais provável o

arrastamento de escória e a absorção de ar, o que induz problemas de reoxidação

Durante o primeiro calor de

fundição, a entrada de ar e escória na caixa de vazamento de tundish devido à

turbulência durante a abertura da concha é acompanhada por um máximo inicial no

conteúdo total de O2 no tundish (incluindo inclusões de escória e Al2O3). O

vazamento aberto no início da fundição faz com que o O2 total no tundish

aumente para níveis duas vezes normais por mais de um calor inteiro. São

necessários vários minutos de preenchimento antes da adição do fluxo tundish. Eventualmente,

durante o vazamento constante, o O2 total diminui para níveis mais baixos,

consistindo principalmente de Al2O3.

Uma melhoria durante as

transições da concha é interromper o fluxo de líquido no molde até que o

tundish esteja cheio e borbulhar gás através da rolha para promover a flutuação

da inclusão. Outro efeito de melhoria é abrir novas conchas com cobertura

submersa. Com essa medida, o O2 total diminui com qualidade mais

consistente ao longo da sequência. Perto do final de uma concha, a escória

da concha pode entrar no tundish, em parte devido ao vórtice formado no aço

líquido próximo à saída da concha. Esse fenômeno precisa que um pouco de

aço seja mantido na concha após o fechamento (por exemplo, 5 toneladas de

'calcanhar'). Além disso, a profundidade do tundish diminui após o

fechamento da concha, o que interrompe o fluxo normal do tundish e pode

produzir vórtice de escória, arrastamento de escória e aumento de O2 total no

molde.

Revestimento refratário Tundish - Al dissolvido no aço líquido reage com uma fonte

de O2 no revestimento refratário. A extensão dessa reação pode ser

quantificada monitorando o teor de Si do aço líquido. O O2 para a reação

pode vir do CO (monóxido de carbono) quando C no refratário reage com ligantes

e impurezas ou da decomposição refratária de SiO2. Os revestimentos de

tundish à base de SiO2 são piores que os revestimentos pulverizados à base de

MgO.

Fluxo de Tundish -

O fluxo de Tundish deve executar muitas funções. Em primeiro lugar, é

isolar o aço líquido tanto termicamente (para evitar perda excessiva de calor)

quanto quimicamente (para impedir a entrada e a reoxidação de ar). Além

disso, o fluxo tundish com menor teor de SiO2 pode diminuir substancialmente a

captação de N2 da concha para o molde. Em segundo lugar, em circunstâncias

ideais, o fluxo também deve absorver inclusões para fornecer refino de aço

adicional. Um fluxo tundish normal é a casca de arroz queimada, que é

barata, um bom isolante e oferece boa cobertura sem crostas. No entanto, a

casca de arroz é rica em SiO2 (cerca de 80%), que pode ser reduzida para formar

uma fonte de inclusões. Além disso, a casca de arroz é muito empoeirada e,

com seu alto teor de C (C em torno de 10%), pode contaminar o aço C ultra

baixo.

O fluxo básico (baseado em

CaO-Al2O3-SiO2) é teoricamente melhor do que a casca de arroz queimada na

refinação de aços LCAK e foi correlacionado com menor O2 no tundish. O uso

de fluxo tundish básico (CaO-40%, Al2O3-24%, MgO-18%, SiO2-5%, Fe2O3-0,5% e

C-8%), juntamente com os defletores, diminui significativamente a flutuação

total de O2, como comparado ao fluxo (CaO-3%, Al2O3-10% a 15%, MgO-3%, SiO2-

65% a 75% e Fe2O3-2% a 3%). O fluxo básico, no entanto, mostra resultados

semelhantes para outros parâmetros em comparação com a casca de arroz, pode ser

porque o fluxo básico também contém um alto teor de SiO2. O fluxo básico

é, portanto, ineficaz, pois forma facilmente uma crosta na superfície, devido à

sua taxa de fusão mais rápida e alta temperatura de cristalização. Além

disso, o fluxo básico normalmente tem viscosidade mais baixa e, portanto, é

mais facilmente arrastado. Para evitar esses problemas,

Agitação Tundish -

A injeção de gás inerte no tundish pelo fundo melhora a mistura do aço líquido

e promove a colisão e a remoção de inclusões. Essa tecnologia reduz o O2

total no tundish. O perigo dessa tecnologia é que quaisquer bolhas

carregadas de inclusões que escapem do tundish e fiquem presas no produto

resultem em defeitos graves no produto.

Controle de fluxo tundish

- O padrão de fluxo tundish deve ser projetado para aumentar o tempo de

permanência do aço líquido, impedir o 'curto-circuito' e promover a remoção de

inclusões. O fluxo tundish é controlado por sua geometria, nível, design

de entrada (cobertura) e dispositivos de controle de fluxo, como almofadas de

impacto, açudes, represas, represas, defletores e filtros. A almofada de

impacto tundish é um dispositivo de controle de fluxo barato que suprime a

turbulência e evita a erosão do fundo tundish, onde o fluxo de aço líquido da

concha colide com o tundish. O momento do fluxo de entrada é difuso e

permite a flutuabilidade natural do aço quente para evitar curtos-circuitos,

principalmente na inicialização. Juntamente com a barragem e a barragem, a

almofada de impacto melhora a limpeza do aço, especialmente durante as trocas

de conchas.

Operações de transferência

Uma das fontes mais importantes

de captação de O2 é a reoxidação atmosférica do aço durante a transferência da

concha para o tundish ou do tundish para o molde. Isso gera inclusões que

causam problemas de produção, como entupimento dos bicos, além de defeitos no

produto final. A otimização do sistema de cobertura é muito importante

para evitar esse fenômeno. O uso de uma cobertura diminui a coleta de N2

em relação ao vazamento aberto. Substituir a caixa de vazamento de tundish

por uma cobertura de concha e barragens também reduz a captação de N2 (concha

para tundish) e também reduz o arrastamento de escória durante as transições.

Abertura da concha - A concha auto-aberta é um calor no qual o bico da concha não

precisa ser aberto, mas é aberto por si só. Quando o bico deve ser aberto,

a cobertura deve ser removida. O gesso não é encoberto da concha para o

tundish durante os primeiros 600 mm a 1200 mm do gesso e, portanto, ocorre a

reoxidação pelo ar. Portanto, o nível total de O2 para a concha

auto-aberta é mais baixo do que a concha lancetada. A areia cuidadosa da

abertura da concha da embalagem é útil para realizar a abertura da concha.

Proteção de argônio - A proteção de argônio é usada para impedir que o aço líquido seja

reoxidado pelo ar. Ao adicionar o fluxo de tundish muito cedo, o fluxo

pode ser aprisionado em aço líquido e fundido no aço, portanto, normalmente não

há cobertura protetora nos primeiros minutos de fundição. Também no

período de abertura da concha, o ar é muito fácil de alcançar aço líquido. Os

efeitos desses dois fatores podem durar até 15 minutos no elenco para um

tundish de 60 toneladas de capacidade. Para combater esse problema, a

purga do tundish com gases inertes (para deslocar o ar) antes da abertura da

concha no tundish é adotada em algumas plantas de aço. Outra medida para

melhorar o sistema de cobertura para redução do O2 total é incorporar uma

injeção de gás apropriada.

Problemas de vedação - Para diminuir a captação de N2 durante a fundição

contínua, os fatores normalmente considerados são a vedação da cobertura da

concha ao tundish e a NEE do tundish ao molde.

Entupimento do bico- Além de interferir na produção, o entupimento do bico

tundish e SEN é prejudicial à limpeza do aço por três razões. Em primeiro

lugar, os tamancos desalojados ficam presos no aço ou alteram a composição do

fluxo, levando a defeitos em ambos os casos. Em segundo lugar, os

entupimentos alteram o padrão de fluxo do bico e as características do jato,

deixando o bico, o que interrompe o fluxo no molde, levando a aprisionamento de

escória e defeitos na superfície. Em terceiro lugar, o entupimento

interfere no controle do nível do molde, pois o dispositivo de controle de

fluxo tenta compensar o entupimento. Várias práticas podem ser usadas para

minimizar o entupimento. Além de tomar medidas gerais para minimizar

inclusões, o entupimento por erosão refratária pode ser combatido controlando a

composição refratária dos bicos (por exemplo, evitando as impurezas Na, K e

Si),

Operação de molde e máquina de lingotamento contínuo

(CCM)

A fundição de aço líquido em uma máquina de fundição contínua (CCM) envolve muitos fenômenos, mostrados na Fig. 3, que têm conseqüências de longo alcance na qualidade do fio. As inclusões transportadas para o molde através do bico incluem produtos de desoxidação, entupimentos dos bicos e escória arrastada de tundish / concha (reoxidação por SiO2, FeO e MnO na escória) e produtos de reoxidação da absorção de ar por vazamentos dos bicos. A escória do molde pode ser arrastada por velocidades excessivas da superfície superior ou flutuações de nível. Novas inclusões podem precipitar à medida que o superaquecimento cai, como inclusões de TiO2 em aços tratados com Ti. Por outro lado, inclusões podem ser removidas na interface de escória / aço por flutuação de flutuação, transporte de fluxo de fluido e fixação às superfícies da bolha.

Fig 3 Esquema dos fenômenos na

região do molde de um CCM

O molde é o último equipamento de

refino em que as inclusões são removidas com segurança na camada superior de

escória ou aprisionadas na casca de solidificação para formar defeitos

permanentes no produto fundido. Informações importantes sobre o

aprisionamento de inclusão foram obtidas no passado através da coleta de dados

estatísticos e da realização de testes nos CCMs operacionais. Foi

observado que o aumento da taxa de fluxo de aço aumenta consideravelmente o

nível de bolhas de lápis (do aprisionamento de bolhas de Ar), enquanto reduz o

nível de lascas (do aprisionamento de escória). Ao medir a inclusão e a

distribuição de bolhas no aço fundido, observou-se que as bolhas individuais de

1 mm são frequentemente revestidas com aglomerados de inclusão e podem ser

transportadas de longe a montante, mesmo que nenhum gás seja injetado no bico

tundish.

Os defeitos são freqüentemente

encontrados associados aos transitórios no processo, como alterações na

velocidade de moldagem, alterações de tundish ou bicos entupidos. Os

defeitos do tubo de lápis ocorrem intermitentemente e são raros, em relação à

quantidade de gás injetado. As conclusões de um dos estudos são que 80%

das partículas são removidas para o menisco (20% aprisionadas no produto

fundido) e uma determinada partícula circula por até 300 segundos antes de ser

removida ou aprisionada.

Em um CCM com molde curvo, as

inclusões são preferencialmente retidas de 1 a 3 m abaixo do menisco. Assim,

as inclusões concentram-se de 1/8 a 1/4 da espessura do topo da superfície do

raio interno, além das superfícies. Também foi relatado que a agitação

eletromagnética pode melhorar a limpeza do aço, diminuindo o conteúdo total de

O2 no produto fundido. Sabe-se que o CCM com máquinas de molde curvas

retém muito mais partículas do que o CCM com molde reto (vertical), uma vez que

a inclusão espirala para cima o raio interno, onde se coletam a uma distância

específica através da espessura, correspondendo a 2 ma 3 m abaixo o menisco.

Foi relatado que a velocidade de

projeção afeta suas lascas. Altas velocidades e alta variação na velocidade

de fundição resultam em uma maior taxa de lascas. Velocidades de fundição

estáveis adequadas podem ser obtidas com o uso de uma rolha. Com uma

rolha, a velocidade não é mais determinada pelo nível de aço no tundish, mas

pelo nível de aço no molde. É melhor controlar o controle do nível do

molde na faixa de +/- 3 mm. Uma ferramenta benéfica para otimizar o fluxo

de fluido e, consequentemente, melhorar a qualidade do produto fundido é o

freio eletromagnético (EMBR), que curva o jato e reduz sua profundidade de

impacto, as inclusões se movem mais para cima, tendem a cobrir o pó ou são

capturadas pela casca solidificada na superfície do produto fundido.